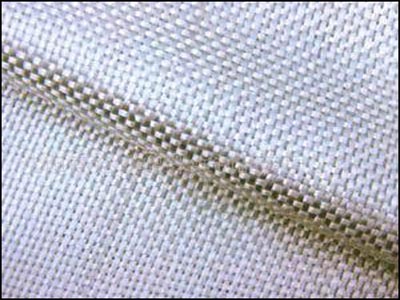

玻纤布表面粗糙会直接影响其与树脂的浸润性、复合材料的力学性能及表面外观质量(如涂层均匀性)。改善表面粗糙度需从纤维制备、织造工艺、后处理及涂层技术等多环节协同优化。以下是具体方法及分析:

一、纤维制备环节优化

纤维直径控制

原理:减小单丝直径可降低表面微观凸起高度,减少粗糙度。

方法:

采用更细的玻璃纤维原丝(如从24μm降至9μm)。

优化拉丝工艺(如调整拉丝炉温度、冷却风速),确保纤维直径均匀性。

效果:细纤维织造的玻纤布表面更平滑,但需注意强度与成本平衡。

纤维表面处理

化学改性:

用硅烷偶联剂(如KH-550)处理纤维表面,形成光滑的有机涂层。

减少纤维表面微裂纹,降低粗糙度并提高与树脂的界面结合力。

物理抛光:

通过超声波清洗或等离子体处理,去除纤维表面毛刺和杂质。

二、织造工艺改进

经纬纱密度调整

原理:增加纱线密度可填补织物孔隙,降低表面起伏。

方法:

提高经纬纱根数(如从10×10根/cm增至15×15根/cm)。

使用更细的纱线(如从Tex 200降至Tex 100)。

注意:密度过高可能导致玻纤布柔韧性下降,需根据应用场景调整。

织机张力控制

优化措施:

保持经纱张力均匀,避免局部松弛或过紧导致织物不平整。

使用电子张力控制系统,实时监测并调整张力。

织物结构选择

结构:

平纹组织:结构紧密,表面平整度高,但柔韧性较差。

斜纹或缎纹组织:兼顾平整度与柔韧性,适用于复杂曲面成型。

三、后处理技术

热定型处理

原理:通过高温加热使玻纤布收缩定型,消除内应力,减少表面褶皱。

工艺参数:

温度:180-220℃(根据玻璃纤维类型调整)。

时间:3-5分钟,避免高温导致纤维强度下降。

表面研磨与抛光

方法:

使用砂带或砂纸对玻纤布表面进行机械研磨,去除粗大纤维毛刺。

化学抛光:通过酸蚀(如氢氟酸溶液)去除表面凸起,但需严格控制浓度和时间。

风险:机械研磨可能损伤纤维,化学抛光需环保处理废液。

四、涂层与覆膜技术

树脂涂层

原理:在玻纤布表面涂覆一层树脂(如环氧、聚酯),填补纤维间隙,平滑表面。

工艺:

浸渍涂层:将玻纤布浸入树脂槽,通过刮刀控制涂层厚度(通常10-50μm)。

喷涂涂层:适用于局部修补或复杂形状玻纤布。

效果:涂层可显著降低表面粗糙度(Ra值从10μm降至1μm以下),但需确保涂层均匀性。

薄膜覆合

方法:

在玻纤布表面热压覆合一层光滑薄膜(如PET、PI)。

薄膜厚度通常为25-100μm,需选择与玻纤布热膨胀系数匹配的材料。

应用:适用于对表面光洁度要求高的场景(如光学器件、装饰材料)。

资讯热线:023-86172209

手机:136-2760-0558

公司地址:重庆市九龙坡区九龙园区火炬大道13号3幢

网址:www.longhankj.com

渝ICP备19002125号-1 Powered by 祥云平台

技术支持:重庆卓光科技

|

| 扫一扫,微信咨询 |